Stage: Theme - Les déshuileurs à bandes:

MAINTENANCE AMELIORATIVE

but: faire un bilan d'un parc machine equipée d'un deshuileur, pour definir le type de maintenance à adopter et ameliorer la maintenabilité de l'equipement.

Faire un état des lieux du parc machine équipé d'un sous-ensemble déshuileur.

Faire un état des lieux du parc machine équipé d'un sous-ensemble déshuileur.

Analyser les différents problèmes liés à cet équipement, et trouver des solutions d'amelioration.

Créer des gammes de maintenance préventive.

Mettre en place la documentation technique nécessaire et suffisante afin d’initier une démarche de documentation et un historique de ces sous-ensembles.

Présentation du déshuileur :

Objectif

Objectif

Débarrasser des huiles flottantes dans les bacs de Machines-Outils et de réaliser des économies d'huile soluble.

- Principe de fonctionnement

L'huile adhère à une bande ; des lamelles en téflon réglables, permettent d'essuyer l'huile et de la diriger dans un tube collecteur sur lequel peut être fixé un tuyau de raccordement à un bac de récupération.

Le déshuileur fonction une demi heure à la mise sous tension de la machine, il est protégé et mis en marche par un intégral 17 Schneider.

Le parc est constitué de :

· 9 DSB150 hauteur 270

· 8 DSB 60 hauteur 270

· 1 DSB150 hauteur 370

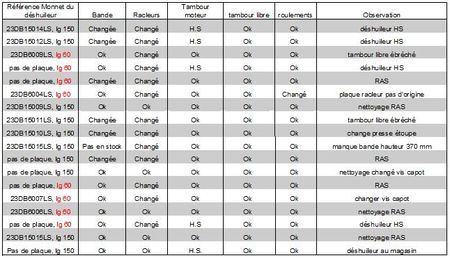

Récapitulatifs des différents organes défectueux sur le déshuileur :

J’ai traité indifféremment les 2 types de déshuileurs pour l’analyse des défaillances, la référence Monxnet nous donne la largeur ex : 23DB 150 14 LS.

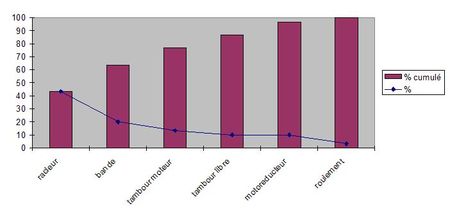

Tableau d’analyse et diagramme de Pareto

Le diagramme de Pareto met en évidence les trois principaux organes, totalisant prés de 80% des défaillances :

·  Les racleurs

Les racleurs

· Les bandes

· Le tambour moteur

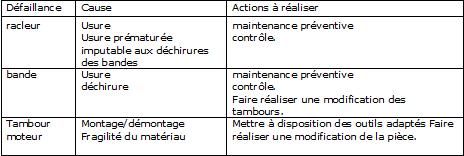

Analyse des défauts :

Amelioration de l'equipement et de l'approvisionnement des pieces detachées

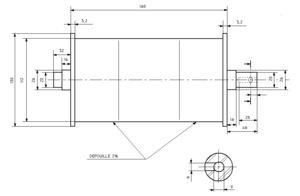

Modification tambour (DSB 6*1500 et DSB 15*1500) :

La modification consiste à usiner les épaulements (cote de 3,2) et les axes et de les remplacer par des flasques en aluminium. Les plans peuvent être utilisés indifféremment pour les 2 largeurs de bandes, toutes les cotes, hormis la largeur sont identiques.

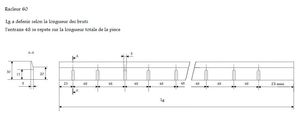

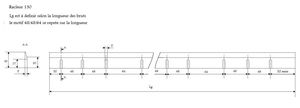

Les racleurs (DSB6*402 et DSB15*402) :

Pour les 2 modèles de racleurs, nous avons décidé de faire réaliser des profilés en téflon avec les entraxes de passage de vis, de façon pour ensuite le couper a la longueur des différents racleurs. Les entraxes des modèles ne correspondent pas. Pour le profilé du DSB60, l’entraxe de 48 se répète sur la longueur il suffit de recouper l’extrémité pour avoir la cote de 23.pour le 150 il suffit de couper au milieu de l’entraxe 64.

Plan du profilé pour les racleurs DSB6*402

Plan du profilé pour les racleurs DSB15*402

Maintenance préventive :

J’avais d’abord pensé établir un échéancier pour faire de la maintenance systématique

Ma seconde période stage m’a permis de voir que dans l’ensemble très peu de déshuileurs avaient besoin de réglage ou de pièces neuves.

La mise en place d’une maintenance conditionnelle semble le plus appropriée, ce qui implique la mise en place de contrôles réguliers des pièces d’usures et de l’état de propreté du déshuileur donc des gammes de 1er niveau. Le changement de ces pièces et le réglage demande la création de gamme de 2nd niveau.

Gamme de 1er niveau :

· Contrôle et nettoyage du racleur

· Contrôle état et tension de bande

· Contrôle le fonctionnement au démarrage

La gamme de 1er niveau est intégrée à la gamme de 1er niveau des différentes machines, mise au point par XXXXXX.

Gamme de 2nd niveau :

· Changement et réglage des racleurs

· Changement et tension de la bande

La maintenance de 2nd niveau est effectuée suite à une demande d’intervention de la production. J’ai mesuré la clarté de la fiche en faisant effectuer un changement de racleurs par un autre technicien.

Exemple de procedure de changement et réglage des racleurs

J’ai travaillé sur plusieurs thèmes, touchant autant la gestion que le préventif, le correctif ou l’amelioratif.

Ce stage m'a permis de découvrir la maintenance des machines outils de types centre d'usinage à commande numérique.

Stage: Theme - Le Centre d'usinage à commande numérique

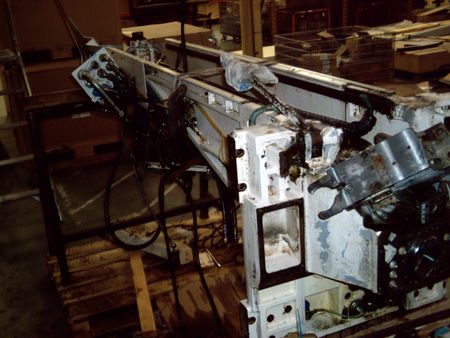

Ma seconde période de stage s’est axée sur le centre à commande numérique HELLER. Suite à une panne, le responsable, en accord avec la production, a décidé de profiter de l’arrêt machine et de l’intervention d’une entreprise extérieure pour effectuer divers travaux de maintenance préventive. J’ai donc travaillé en collaboration avec un technicien extérieur spécialisé en travaux d’entretien de machine outil. Il s’agit donc pour l’essentiel de travaux d’ordre mécanique.

Ma seconde période de stage s’est axée sur le centre à commande numérique HELLER. Suite à une panne, le responsable, en accord avec la production, a décidé de profiter de l’arrêt machine et de l’intervention d’une entreprise extérieure pour effectuer divers travaux de maintenance préventive. J’ai donc travaillé en collaboration avec un technicien extérieur spécialisé en travaux d’entretien de machine outil. Il s’agit donc pour l’essentiel de travaux d’ordre mécanique.

La panne :

L’éjection de l’outil : suite a l’intervention d’une entreprise extérieure pour la réfection de la broche, un mauvais montage a provoqué l’usure prématurée de l’axe de d’éjection d’outil. Il a été décidé de profiter de l’arrêt machine pour effectuer des travaux de préventif.

L’éjection de l’outil : suite a l’intervention d’une entreprise extérieure pour la réfection de la broche, un mauvais montage a provoqué l’usure prématurée de l’axe de d’éjection d’outil. Il a été décidé de profiter de l’arrêt machine pour effectuer des travaux de préventif.

Le travail effectué :

Réfection de la chaine du magasin d’outils

A la demande du technicien, j’ai commencé par la réfection de la chaine de poche porte outils, Sur 52 poches, j’en ai changé 16, 8 roulements à billes et 4 ressorts. Le stock de poche était de 5 plus une avec les roulements HS, nous en avons commandé 15 autres, ainsi que des roulements et de ressorts de façon à garder un stock de 5. J’ai lavé la chaine au karcher, je l’ai séchée immédiatement, puis graissée. J’ai ensuite procédé au changement de poches et j’ai graissé la chaine à nouveau.

A la demande du technicien, j’ai commencé par la réfection de la chaine de poche porte outils, Sur 52 poches, j’en ai changé 16, 8 roulements à billes et 4 ressorts. Le stock de poche était de 5 plus une avec les roulements HS, nous en avons commandé 15 autres, ainsi que des roulements et de ressorts de façon à garder un stock de 5. J’ai lavé la chaine au karcher, je l’ai séchée immédiatement, puis graissée. J’ai ensuite procédé au changement de poches et j’ai graissé la chaine à nouveau.

Dépose de l’unité de travail de la machine :

Il s’agit d’un ensemble conséquent pesant prés de 850 Kg, l’opération fut délicate à réaliser compte tenu du peu moyen de manutention. Mon travail a été de préparer les repères de différents flexibles et câbles puis j’ai assisté le technicien lors du démontage. Nous avons repéré chaque éléments, débranché tous les flexibles et câbles. Nous avons ensuite mis l’unité sur cales pour pouvoir la désolidariser du bâti. J’ai démonté l’ensemble de fixation des glissières, de la vis à bille.je n’étais pas présent lors de la sortie de l’unité de la machine, car parti en course pour les flexibles pneumatiques (il s’agit de flexible de marque FESTO au diamètre intérieur spécifique, ce qui a occasionné des délais d’approvisionnement plus long) et des circuits de graissage.

Nous avons procédé à un nettoyage complet de l’unité de travail, une fois sortie. Le responsable a fait appel à une entreprise extérieure, qu’il m’a laissé diriger, pour un nettoyage global de la machine, et je me suis occupé des parties plus techniques, glissières, télescopiques, vis à bille.

Nous avons procédé à un nettoyage complet de l’unité de travail, une fois sortie. Le responsable a fait appel à une entreprise extérieure, qu’il m’a laissé diriger, pour un nettoyage global de la machine, et je me suis occupé des parties plus techniques, glissières, télescopiques, vis à bille.

Unité de travail sans la chaine de poche d’outils :

Une fois l’unité de travail sortie, nous avons procédé au changement des pièces défectueuses

Pièces à changer

Axe 02.900031 x1

Rondelles Belleville 01.073895 x88

Vérin de changement d’outils 01.037926 x1

Bague racleuse 01.036566 x1

Bague d’étanchéité 01.004174 x1

Divers joints

Divers tuyaux hydraulique et pneumatique

D’autres problèmes sont apparus :

Ø La règle de mesure de l’axe Y, Pb buse de soufflage.

Envoyer en réparation.

Ø Le moteur a été envoyé tester et il s’est avéré que le ventilateur était HS

Ø Le capteur de niveau d’huile de la boite était défectueux :

· recherche de référence.

· consultation de fouisseurs.

L’ancien capteur a été remonté pour la remise service et un neuf a été commandé chez Heller

Ø Une fiche de câble électrique avait été détériorée durant l’extraction de l’unité de travail.

Demandé à un site du groupe

ØL’ensemble des flexibles pneumatiques de la machine a été changés.

Commandé chez Festo pour les flexibles tissés de diamètres 10 et 6, en stock pour les standards en P.U.

Ø Flexible de lubrification de diamètre Int. 4.

Commandé chez Revol et Saunier. Les olives de raccordement spéciales ont retardées le remontage de l’unité, le flexible est rigidifié par un manchon et façon à permettre l’écrasement de l’olive pour assurer l’étanchéité.

Ces opérations ont été relativement longues compte tenu des délais d’approvisionnement des pièces, le technicien a travaillé en temps masqué sur d’autres machines et moi parfois avec lui ou sur le nettoyage de la machine, j’ai eu aussi pour à rechercher diverses informations.

Nous avons ensuite procédé au remontage de l’unité de travail dans la machine.

Remise en route :

Le responsable avait prévu la venue d’un technicien Heller pour la remise en route de la C.N.

Un problème d’initialisation apparait à la mise en route, le technicien présent n’étant pas compétent dans le domaine de la panne, a fait appel à un technicien électronicien.

Les problèmes d’initialisation étaient du a une mauvaise connexion sur un boitier DIO.Suite a ça, le vérin de changement de gamme reste bloqué, nous avons procédé a un échange de distributeur pour voir si le tiroir de celui n’était pas bloqué, le piston était en réalité fuyant lorsqu’il était serré a fond il a donc été remonté avec du frein filet et le problème disparu.

Les problèmes d’initialisation étaient du a une mauvaise connexion sur un boitier DIO.Suite a ça, le vérin de changement de gamme reste bloqué, nous avons procédé a un échange de distributeur pour voir si le tiroir de celui n’était pas bloqué, le piston était en réalité fuyant lorsqu’il était serré a fond il a donc été remonté avec du frein filet et le problème disparu.

Le technicien a procédé à plusieurs contrôles d’indexage de broche. Tout les contrôles étaient bons, la C.N. a redémarré, la première pièce était bonne.

d) Conclusion :

Les travaux effectués étaient principalement mécaniques, ils m’ont permis d’aborder le travail de technicien sur C.N. et d’orienter ma carrière sur cette voie.

En parallèle aux réparations, j’ai effectué plusieurs recherches de références de pièces défectueuses. Ce travail m’a permis de voir les problèmes que peuvent engendrer l’absence de documentation sur une telle machine, le manque de coordination entre une entreprise et un intervenant extérieur.

Les problèmes rencontrés lors de cette remise

en état montrent que le choix du responsable était judicieux.

Stage - LES TRAVAUX ANNEXES

Au cours de mes stages, j’ai été amené à faire d’autres activités que les themes, des travaux moins longs mais tout aussi important pour l’entreprise, ceci m’a permis de travailler avec la totalité du service, d’échanger des connaissances et de voir différentes méthode et techniques de travail

Déplacement d’une cabine de test :

J’ai participé au déplacement et la modification d’une cabine de test moteur avec le service entretien.

Nous avons déplacé une cabine de test, pour amélioré la disposition des lignes d’approvisionnement des postes de travail, et diminuer la manutention. La modification concernait des problèmes d’ordre acoustique lors des tests. Nous avons mis en place une entrée, une isolation sonore ainsi qu’un rideau plastique.

Réglage du jeu d’une vis à bille sur axe Y d’un centre à commande numérique :

Suite à une intervention extérieure, le jeu de l‘axe Y était de 15 dixième. Nous avons rattrapé ce jeu en resserrant la vis et les lardons de la table nous somme parvenu à un jeu de + /- 1 centième.

Automatisation d’un convoyeur

Suite à la demande d’implantation un bras manipulateur sur un convoyeur ,le responsable, en accord avec le bureau des méthodes, a décidé de prendre en charge l’automatisation du convoyeur.

Le convoyeur fonctionne actuellement en continue, ce qui a pour conséquence une usure prématurée, une prise en charge par un automate permettrai une diminution des couts de maintenance et d’énergie. Pour cela, les tronçons du convoyeur vont être gérer indépendamment les uns des autres et de créer des zones de stockage en amont et aval du bras manipulateur.

J’ai établi un grafcet de niveau 1 du tronçon du convoyeur. Le bureau des méthodes m’a transmis un grafcet et un synoptique de l’installation.

Grafcet de niveau 1 :

quelques TP

Regulation

- procedure de mise en service

Microsoft_Word___PROCEDURE_DE_MISE_EN_SERVICE_DE_LA__REGULATION_DE_NIVEAU

- Schéma electrique de l'installation

sch_ma_distrubution_r_gulation

Hydaulique proportionnelle

quelques Schema electriques conçu durant ma formation

Différents démarrage moteur

Automatisation d'un palan à chaine avec système de prise à effet Venturi

tous ces schémas ont été realisé avec le logiciel XRelais

http://logiciel.codes-sources.com/logiciels/XRelais----XSymbole-289.aspx

/https%3A%2F%2Fassets.over-blog.com%2Ft%2Fcedistic%2Fcamera.png)

/https%3A%2F%2Fstorage.canalblog.com%2F82%2F27%2F604447%2F39456933_o.jpg)